Каталог статей

| Главная » Статьи » Альтернативные источники энергии » Альтернативные источники энергии |

Сжигание местрных видов топлива в котлах небольшой производительности

Рассматриваемые технологии сжигания местных видов топлива (МВТ) в котлах небольшой производительности могут применяться практически на всех подлежащих реконструкции объектах при удовлетворении следующим требованиям:

• обеспечение номинальной тепло- и паропроизводительности котлов;

• высокая надёжность и экономичность работы оборудования;

• удовлетворительные экологические показатели.

Применение иных технологий допустимо в случаях, когда перечисленные требования носят менее строгий характер (например, достаточна пониженная нагрузка агрегата либо возможна значительная подсветка факела природным газом или мазутом).

Выбор технологии при переводе котлов на МВТ определяется множеством факторов, важнейшими из которых являются:

• вид и качество топлива (в некоторых случаях — и количество);

• перспективные изменения в структуре топлив--ого баланса;

• требуемые показатели работы установки после реконструкции;

• уровень подготовки обслуживающего персонала. Решение в каждом конкретном случае может

быть принято только после тщательного анализа ситуации на объекте и соответствующих расчётов.

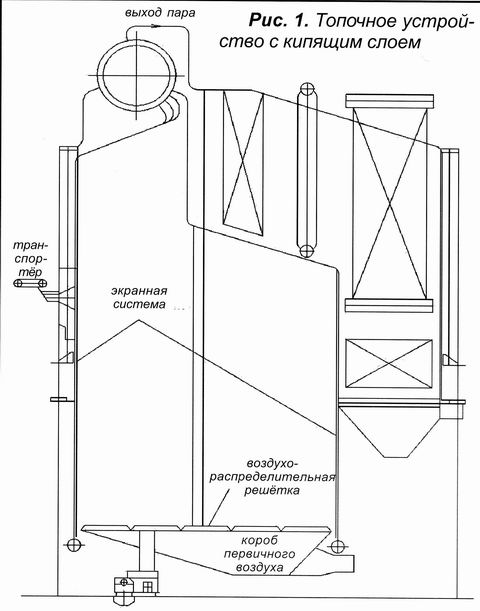

ТОПОЧНОЕ УСТРОЙСТВО С КИПЯЩИМ СЛОЕМ

Названное топочное устройство является одним из самых современных и универсальных по используемому виду топлива (без ограничения влажности и зольности). Оно позволяет сжигать всю гамму древесных отходов собственного производства или покупных, а также осуществлять совместное сжигание древесины и торфа. При этом обеспечиваются высокая экономичность котла и незначительные выбросы вредных веществ в атмосферу.

На деревоперерабатывающих предприятиях широко распространён следующий состав древесных отходов: опилки — 20%; щепа — 60%; кора — 20%. Влажность колеблется и может превышать 60%.

Для древесины температура начала выхода летучих равна приблизительно 170°С. Выход летучих VГ = 80%, сернистость Sc = 0,2-1,0 %.

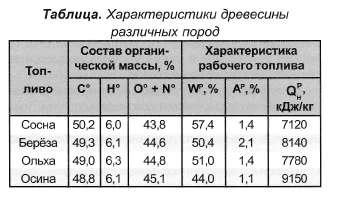

Характеристики древесины различных пород риведены в таблице.

Высокая влажность древесных отходов требует проведения мероприятий по предотвращению смерзания, дроблению до нужного фракционного состава и подсушке как необходимых элементов подготовки топлива к сжиганию. Топливоподача должна состоять из топливного склада (лучше закрытого) с подвижным дном и скребкового транспортёра, поднимающего топливо на нужную высоту в здании котельной.

За котлом размещён экономайзер. Следует дополнительно установить воздухоподогреватель. Необходима также санитарная ступень очистки дымовых газов перед дымососом и дымовой трубой.

Высокая влажность коры и опилок ведёт к уменьшению КПД котла, однако с помощью эффективной утилизации теплоты уходящих газов и оптимального расхода воздуха во всём диапазоне мощностей снижение КПД может быть сведено до минимума.

Реконструкция котельного агрегата предполагает организацию топочного устройства кипящего слоя, состоящего из воздухораспределительной решётки с воздушными коробами и слоя инертной насадки (кварцевого песка с частицами размером 1-2 мм), в котором при температуре 750-800 °С будет осуществляться сжигание влажной смеси древесных отходов, поданных питателями сверху на слой. Первичный воздух, ожижающий песчаный слой, подогретый в воздухоподогревателе, подаётся через решётку высоконапорным вентилятором ВДН-8,5/3000. Вторичный воздух подаётся в надслоевое пространство обычным вентилятором. Для разогрева слоя песка при растопке котла и для резерва при обеспечении номинальной нагрузки на боковых стенах топочной камеры устанавливаются две газовые горелки. Для очистки дымовых газов может использоваться батарейный циклон. Максимальная концентрация твёрдых частиц в сухих дымовых газах при 6%-м содержании кислорода составляет не более 120 мг/нм3. КПД котла на древесных отходах, в зависимости от нагрузки и качества топлива, составляет 84-88 %. Необходимо также предусмотреть установку дробилки топлива перед транспортёром, систему слива материала слоя из топки и подачи свежего песка для регулирования уровня кипящего слоя в топке и поддержания расчётных гидродинамических характеристик.

Кроме обычных для котла параметров, агрегат с кипящим слоем должен оснащаться автоматическим контролем и управлением следующими технологическими процессами:

• контроль уровня топлива в бункере и управление оборудованием топливоподачи;

• поддержание заданной температуры в кипящем слое и заданного давления пара в барабане котла путём изменения количества подаваемого топлива и количества подаваемого воздуха. Качество горения контролируется измерением содержания кислорода в дымовых газах за котлом.

Стоимость проектирования составляет около 1 млн. руб. РФ. Работа в целом, включая проектирование, оборудование, монтаж и пусконаладку, оценивается в 10,75 млн. руб. РФ.

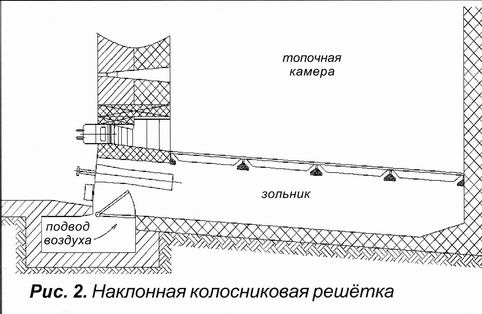

НАКЛОННАЯ КОЛОСНИКОВАЯ РЕШЁТКА Колосниковая решётка предназначена для сжигания кородревесных отходов (КДО) в наклонном слое с перемещением по мере их выгорания и образования очаговых остатков.

Варианты:

1. Топка с наклонной (под углом 45°) беспровальной колосниковой решёткой, под которой расположен специальный шлаковыгружатель, производящий шуровку горящего слоя топлива. Привод механизмов — гидравлический или электромеханический, колосники неподвижны.

2. Топка с наклонно-переталкивающей решёткой, состоящая из двух частей, причём вторая часть (короткая) предназначена для дожигания; колосники подвижные.

В обоих случаях в топке котла следует установить горелку для розжига и организации дожига продуктов возгонки.

В топке организуются зоны подготовки топлива: на охлаждаемых водой трубах установлены два яруса специальных колосников, под которые подводится воздух, активного горения с регулируемой толщиной слоя, камера с дожигающим устройством. В нижней части расположены сопла острого дутья, через которые подаётся воздух, обеспечивающий дожигание провала. Дожигательная решётка выполнена из поворотных колосников. Поворот колосников осуществляется исполнительным механизмом с электроприводом. С помощью дожигательной решётки осуществляется механизированное удаление золы и шлака из топки.

Возможна установка отдельно стоящего пред-топка с колосниковой решёткой, неохлаждаемой, из шамотного кирпича, обшитого стальным листом. Предтопок может быть установлен и непосредственно под котлом.

Искрозолоуловитель устанавливается перед воздухоподогревателем для организации возврата уноса в топку на дожигание и состоит из улиточного золоуловителя, транспортирующих трубопроводов, циклона-отделителя золы и течки золы с клапаном-мигалкой.

Для подачи масла к гидроцилиндрам загрузчика и колосников предназначена маслостанция. Её производительность и расход выбираются в зависимости от необходимых усилий и скорости передвижения КДО.

Так как на колосниках происходит горение КДО, то должна быть установлена система их охлаждения. Как правило, это либо хозяйственная, либо химочищенная, либо питательная вода. Её расход и температура на выходе определяются из расчёта горения.

Воздух для сжигания КДО разделён на два потока: первичный и вторичный. Первичный воздух подаётся под наклонные колосники топки и предназначен для организации основного горения. Этот воздух должен быть подогретым. Вторичный воздух предназначен для дожигания продуктов неполного сжигания КДО. Этот воздух подаётся в топочный объём выше наклонных колосников. Место его ввода определяется аэродинамикой потока дымовых газов. На всех воздуховодах устанавливается отсечная и регулирующая арматура. При этом первичный и вторичный воздух целесообразно подавать индивидуальными вентиляторами.

При сжигании КДО образуется лёгкая летучая зола, которая уносится потоком дымовых газов из топки в конвективную часть котла, где часть этого уноса осаждается. Одновременно с летучей золой может уноситься из слоя какое-то количество мелких фракций КДО, которые также могут оседать в конвективной части котла. Для их сбора, накопления и последующего удаления под конвективной частью котла должны быть установлены бункеры. Причём, в зависимости от содержания горючих в уловленном уносе, он должен возвращаться ча дожигание или удаляться вместе с золой.

В целом для сжигания КДО, например, на котле ДКВр-20 необходимо дополнительно установить следующее оборудование:

• топливный бункер;

• загрузчик КДО с приводом;

• наклонную колосниковую решётку с приводами;

• систему охлаждения колосников топки;

• маслостанцию;

• вентилятор, воздуховоды и регулирующую арматуру;

• систему подогрева дутьевого воздуха;

• систему сбора и удаления уноса из котла;

• систему очистки дымовых газов;

• дымосос для удаления дымовых газов;

• систему автоматического регулирования работы топки и необходимый КИПиА.

Стоимость оборудования — 125 тыс. евро без НДС и транспортных расходов. Суммарная стоимость реконструкции — около 12 млн. руб. РФ.

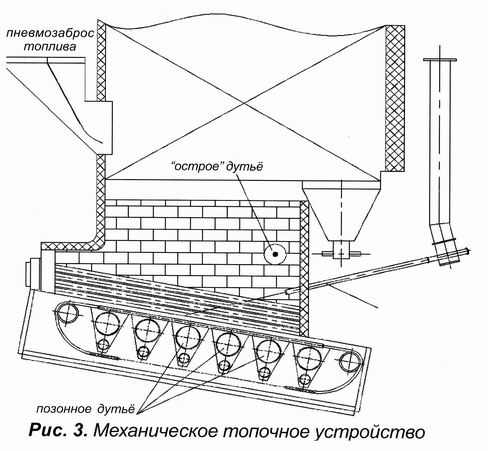

МЕХАНИЧЕСКОЕ ТОПОЧНОЕ УСТРОЙСТВО Технология разработана на основе установок Игнифлюид" (Франция) и "Дуклафлюид" (Чехословакия), а также решётки ТНУ (топка низкосортных углей) ЦКТИ и Кусинского машиностроительного завода.

Топочное устройство ВЦКС (высокотемператур-чый циркулирующий кипящий слой) представляет собой узкую наклонную подвижную решётку в виде бесконечной ленты, собранной из чугунных колос-чиков трёх типов: ведущих и ведомых (основных) правых и левых. Колосниковое полотно решётки ВЦКС имеет обратный ход. Рама колосниковой решётки представляет собой сварную конструкцию с расположенным внутри её воздушным коробом, разделённым поперечными перегородками на шесть зон: пять дутьевых рабочих и одну, пред-

назначенную для уплотнения. В раме также расположены валы со звёздочками, привод решётки, боковые и поперечные (межзонные) уплотнения.

Топка оснащена механической подачей топлива, системами распределения первичного и вторичного воздуха и системой золоудаления. Максимальный размер подаваемого куска топлива в виде древесных отходов (опилок, щепы, коры) не должен превышать 150 мм.

Решётка имеет дутьевые зоны для подачи первичного воздуха из главного короба от дутьевого вентилятора. Зоны герметично отделены друг от друга, что позволяет регулировать выход воздуха под решёткой и варьировать нагрузкой котлоагре-гата в достаточно широком диапазоне. Для привода колосниковой решётки применяется редуктор.

Наличие развитой системы вторичного (острого) дутья способствует реализации двухступенчатой схемы подачи воздуха в топку. Недогоревшие частицы топлива и золы улавливаются в камере осаждения уноса и возвращаются в топку на дожигание с помощью воздушного эжектора.

Для подачи и распределения древесного топлива применяется узел топливоподачи — шнеко-вый питатель и разгонная плита с углом наклона 45° к горизонту.

Кипящий слой без специального инертного наполнителя образуется и функционирует над первыми тремя-четырьмя дутьевыми зонами. Последние зоны служат для догорания не полностью выгоревших в слое наиболее крупных кусков топлива. В дутьевые зоны решётки воздух подаётся из коллектора первичного дутья по отдельным патрубкам, снабжённым шиберами для оперативного управления топочным процессом.

Изменение конструкции топочных экранов, наряду с большей высотой топочного пространства, позволяет обеспечить условия для внутренней сепарации крупных частиц топлива и возврата уноса в активную зону горения, что обеспечивает снижение потерь тепла с механическим недожогом топлива. В котельной установке применяется двухступенчатая схема процесса сжигания, когда под решётку подаётся не весь необходимый для горения воздух, а лишь его часть, обеспечивающая ожижение и поддержание кипящего слоя. Остальной воздух подаётся во вторую ступень в количестве, необходимом для полного выгорания подаваемого топлива. Воздух к соплам вторичного дутья подаётся от отдельного вентилятора возврата уноса и вторичного дутья.

Применение двухступенчатой подачи воздуха в топку также способствует лучшему выгоранию частиц топлива и является внутритопочным мероприятием для снижения газообразных вредных выбросов (NOx). С целью улучшения зажигания влажного топлива котёл комплектуется воздухоподогревателем, причём подогретый воздух подаётся как под решётку, так и на вторичное дутьё.

Боковые стены топочной камеры выложены из огнеупорного кирпича (зажигательный пояс), что необходимо для устойчивости воспламенения топлива ухудшенного качества и надёжной работы котельной установки.

Зола и очаговые остатки транспортируются подвижной решёткой в систему золоудаления, конструкция которой выбирается заказчиком.

Необходимы строительные работы по установке топки под котлом и фундаментов дополнительных тягодутьевых машин (ТДМ) а также изоляци-онно-обмуровочные работы. Стоимость реконструкции (например, котла ДКВр-20) — около 11 млн. руб. РФ.

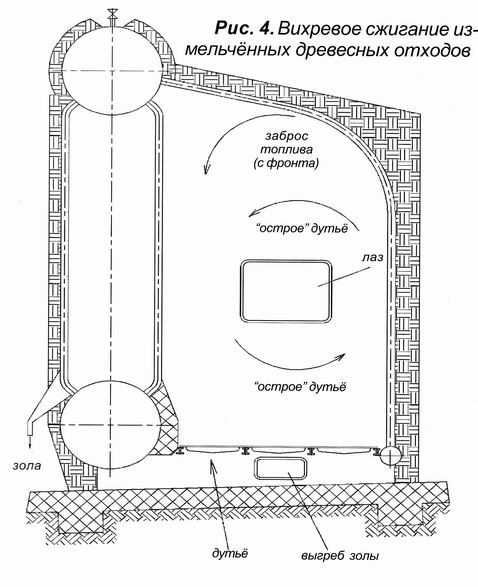

ВИХРЕВОЕ СЖИГАНИЕ ИЗМЕЛЬЧЁННЫХ ДРЕВЕСНЫХ ОТХОДОВ При разработке настоящей технологии (НПП "Экоэнергомаш") использованы некоторые элементы пылеугольного сжигания топлива, низкотемпературного вихря В.В.Померанцева, а также предложенной профессором Г.А.Кнорре схемы сжигания в циклонах.

С применением численного и аэродинамического моделирования были отработаны следующие вопросы:

• оценка удерживающей способности вихря по отношению к твёрдой фазе;

• оптимальные геометрические параметры;

• расположение и ориентация сопел дутья;

• осевая рециркуляция потока;

• поля скоростей;

•коэффициенты аэродинамического сопротивления.

На практике топочные камеры котлов типа ДКВр, ДЕ, КЕ и других реконструируются для подачидре-весных отходов и воздушного дутья для организации устойчивого вихря с вертикальной осью вращения.

Вихревые топки характеризуются интенсивным горением и поэтому требуют непрерывной дозированной подачи топлива.

Для стабилизации горения влажных древесных отходов применяются традиционные меры — подогрев дутьевого воздуха и утепление топки. Могут быть применены дополнительные схемы, например, с двухсторонним воспламенением слоя и тангенциальной подачей острого дутья, позволяющие распространить выжигание уноса и топочный процесс в надслоевой объём.

Рядом с котлом устанавливается расходный бункер объёмом 20-30 м3 нижней отметкой ~2 м.

Для дозирования и подачи топлива из расходного бункера в топку котла используется шнек с частотным приводом.

Остальные элементы топливоподачи известны.

Наиболее важным фактором, влияющим на показатели работы топочной камеры и котла в целом, является влажность топлива. Расчётами и опытом определена граница между сухими и сырыми отходами, которая находится на уровне 40-45 %.

Для получения и сжигания сухих отходов (влажность около 20%) необходима сушилка; для сжигания сырых отходов нужен подогрев воздуха в воздухоподогревателе.

КПД котла на сухих отходах — до 85-87 %; на сырых отходах — около 70%.

Производительность при этом составляет 0,7-0,8 номинальной.

В целом вихревая технология сжигания измельчённой древесины имеет следующие преимущества по сравнению с другими схемами:

• горение топлива непосредственно в топочной камере котла без строительства предтопка;

• высокая степень выгорания;

• отсутствие заноса поверхностей нагрева по газовому тракту котла;

• сравнительно невысокая стоимость.

С.П. Шарапа По материалам журнала "Энергия и менеджмент" №1(28) 2006, с. 29-32. | |

| Категория: Альтернативные источники энергии | Добавил: ukr-selo (07.04.2008) | |

| Просмотров: 3338 | Комментарии: 2 | Рейтинг: 3.5/2 | |

| Всего комментариев: 0 | |